Dans les industries où l'hygiène, la précision et la sécurité sont essentielles, la conception des équipements joue un rôle essentiel dans le maintien des normes et le bon déroulement de la production. L'un de ces équipements est la vanne papillon divisée, un système de vanne hautement spécialisé qui est devenu un élément essentiel des opérations pharmaceutiques et alimentaires dans le monde entier. Contrairement aux vannes conventionnelles, les vannes papillon divisées sont conçues pour assurer un confinement sécurisé, minimiser les risques de contamination et permettre un transfert efficace des poudres, granulés et autres matériaux sensibles.

Cet article explore pourquoi vannes papillon divisées sont si largement utilisés dans ces secteurs, quels avantages ils offrent et comment ils contribuent à la conformité réglementaire et à la qualité des produits.

Comprendre la vanne papillon divisée

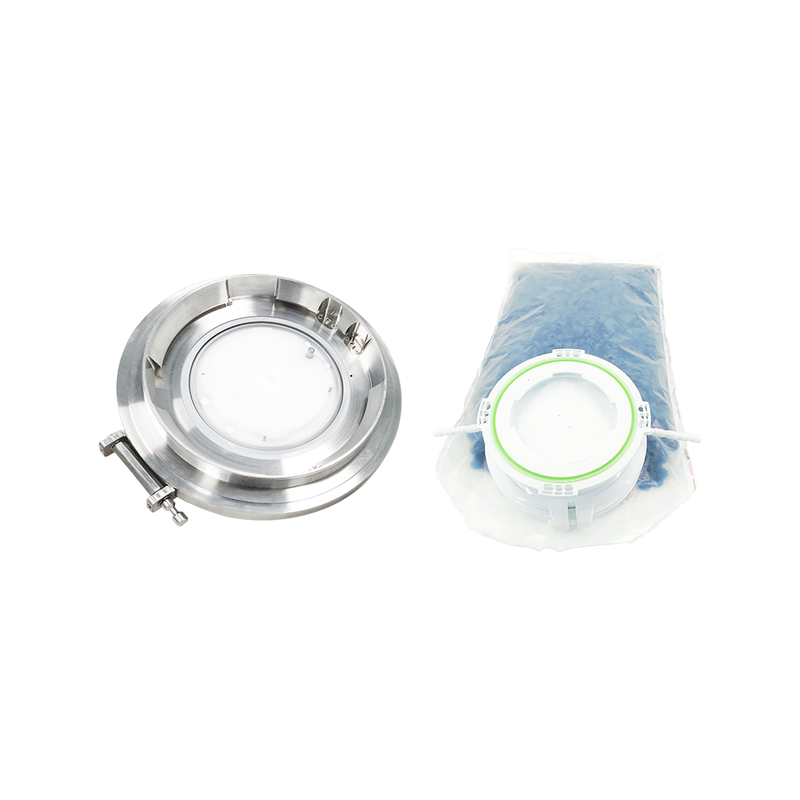

Une vanne papillon fendue (SBV) est un système de confinement composé de deux parties principales : l'unité active et l'unité passive. Chaque partie possède un disque (ou « papillon ») qui se ferme hermétiquement une fois fermé. Lorsque les deux moitiés sont connectées, les disques s'alignent et s'ouvrent simultanément, créant un passage sécurisé pour le transfert des matériaux entre les conteneurs, les machines ou les unités de traitement.

Une fois le transfert terminé, les disques se referment, garantissant qu'aucun produit ne s'échappe et qu'aucun contaminant extérieur ne pénètre. Cette conception rend les vannes papillon divisées particulièrement utiles dans les industries qui manipulent des matériaux sensibles, dangereux ou de haute pureté.

L'importance du confinement dans les produits pharmaceutiques et la transformation des aliments

Les produits pharmaceutiques et alimentaires exigent les plus hauts niveaux d’hygiène et de sécurité :

Produits pharmaceutiques : les ingrédients pharmaceutiques actifs (API) peuvent être très puissants. Même de petites quantités de poussière ou de fuites pendant la production peuvent présenter des risques pour la santé des opérateurs et compromettre l'intégrité du produit. Les autorités réglementaires exigent un confinement strict pour éviter la contamination croisée.

Transformation des aliments : la sécurité alimentaire est primordiale. Les contaminants tels que la poussière, les microbes ou les allergènes doivent être empêchés de pénétrer dans le flux de produits. Les réglementations en matière d'hygiène exigent un équipement facile à nettoyer et minimisant les risques de contamination.

Les vannes papillon divisées répondent directement à ces préoccupations en assurant un transfert de matériaux fermé et contrôlé.

Principales raisons pour lesquelles les vannes papillon divisées sont largement utilisées

1. Confinement de haut niveau

L’une des raisons les plus importantes de l’utilisation répandue des vannes papillon dans les industries pharmaceutique et alimentaire est leur performance de confinement exceptionnelle. En créant une connexion étanche entre deux étapes du processus, les SBV réduisent considérablement le risque de dégagement de poussière ou de contamination externe.

Dans le secteur pharmaceutique, ce confinement garantit que les opérateurs sont protégés contre les médicaments puissants tout en préservant la pureté du produit.

Dans la transformation des aliments, il évite les émissions de poussières, la contamination croisée par les allergènes et l’exposition microbienne.

2. Respect de réglementations strictes

Les deux secteurs sont soumis à des cadres réglementaires rigoureux tels que :

FDA (Food and Drug Administration) aux États-Unis.

EMA (Agence Européenne des Médicaments) en Europe.

Directives GMP (Good Manufacturing Practices) dans le monde entier.

Les vannes papillon divisées aident les fabricants à respecter ces normes en fournissant des systèmes sécurisés et validés qui prennent en charge l'assurance qualité, l'hygiène et la sécurité des opérateurs.

3. Efficacité de manipulation des poudres et des granulés

De nombreux produits pharmaceutiques et alimentaires commencent sous forme de poudres ou de granulés. Ces matériaux sont notoirement difficiles à manipuler en raison de la formation de poussière, des problèmes d’écoulement et des risques d’hygiène. Les vannes papillon divisées sont conçues spécifiquement pour ces scénarios.

Ils assurent un transfert précis des poudres entre les conteneurs, les réacteurs, les séchoirs et les systèmes de conditionnement.

Leur conception scellée minimise les pertes de matériaux, améliorant ainsi l’efficacité et réduisant les déchets.

4. Sécurité de l'opérateur et de l'environnement

Dans la production pharmaceutique, l’exposition aux principes actifs peut présenter de graves risques pour la santé des travailleurs. De même, dans la transformation des aliments, les particules en suspension dans l’air peuvent créer des risques allergènes ou affecter la qualité de l’air. Les SBV protègent à la fois les opérateurs et l’environnement en garantissant que les matériaux sont transférés dans un système fermé.

Cela améliore non seulement la sécurité sur le lieu de travail, mais aide également les entreprises à maintenir le respect des réglementations en matière de santé au travail.

5. Facilité de nettoyage et d’entretien

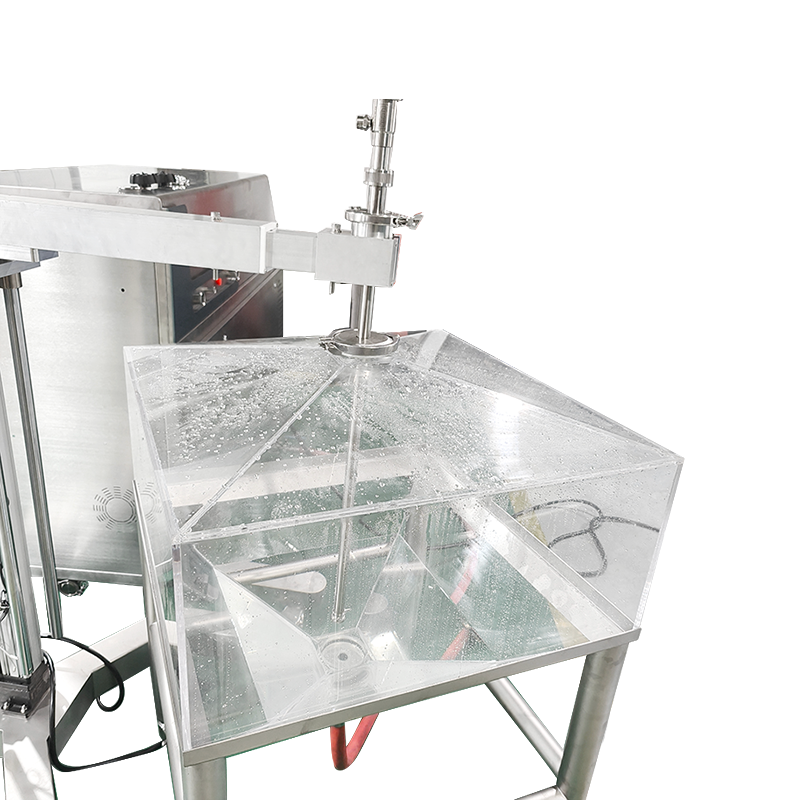

L'hygiène est un facteur essentiel dans les deux secteurs. Les vannes papillon fendues sont conçues pour être facilement démontées, nettoyées et stérilisées. De nombreuses conceptions sont compatibles avec les systèmes CIP (Cleaning in Place) ou SIP (Sterilization in Place), permettant de nettoyer les équipements sans démontage.

Cette fonctionnalité réduit les temps d'arrêt, améliore la productivité et garantit des normes d'hygiène cohérentes entre les lots de production.

6. Flexibilité dans l'intégration du système

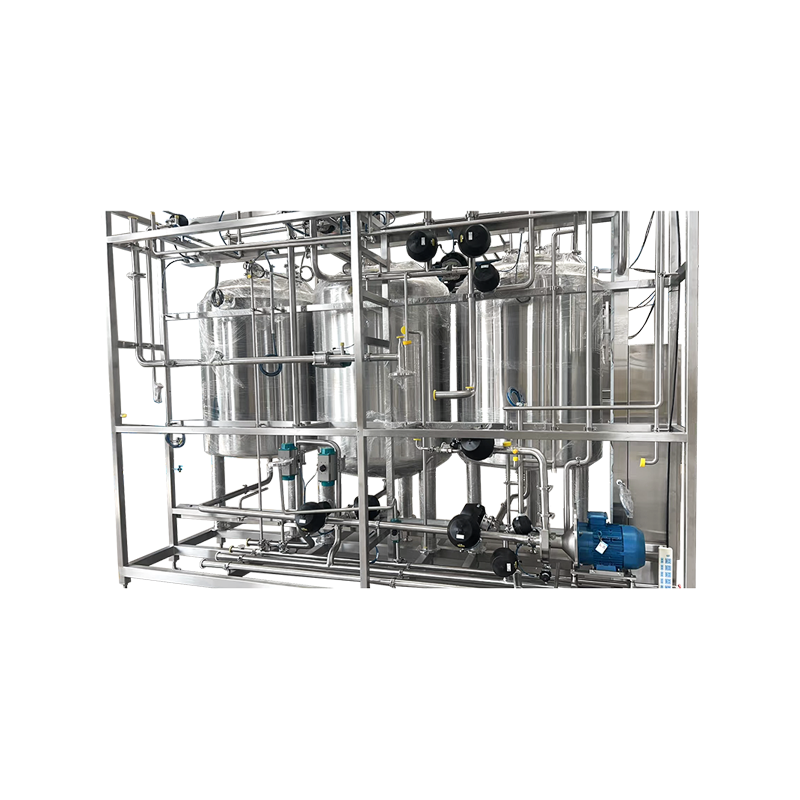

Les vannes papillon divisées sont polyvalentes et peuvent être intégrées dans une large gamme de configurations d'équipement, notamment :

Conteneurs pour vrac intermédiaires (IBC).

Cuves et réacteurs de traitement.

Matériel de mélange et de mixage.

Machines d'emballage.

Cette flexibilité en fait une solution idéale pour les industries où les transferts de matériaux doivent avoir lieu à plusieurs points du processus de production.

7. Évolutivité pour différents niveaux de production

Des petits laboratoires aux installations industrielles à grande échelle, les vannes papillon divisées sont disponibles en différentes tailles et configurations. Cette évolutivité permet aux entreprises d'adopter les mêmes principes de confinement tout au long de leur chaîne de production, garantissant cohérence et conformité à chaque étape.

Applications dans l'industrie pharmaceutique

Dans le secteur pharmaceutique, les vannes papillon divisées sont utilisées à presque toutes les étapes de la production impliquant la manipulation de poudres :

Distribution et pesée des matières premières.

Chargement et déchargement de matériaux dans des réacteurs, des mélangeurs ou des séchoirs.

Transferts en conteneurs pour vrac intermédiaires (IBC) pour les API et les excipients.

Conditionnement de médicaments finis à base de poudre.

En minimisant la contamination croisée et en protégeant les travailleurs des matières dangereuses, les SBV sont désormais considérés comme une norme industrielle pour une production pharmaceutique sûre.

Applications dans l'industrie agroalimentaire

Les fabricants de produits alimentaires s'appuient également largement sur des vannes papillon divisées pour manipuler les ingrédients en poudre comme la farine, le sucre, les épices, les poudres de protéines et les additifs. Les applications courantes incluent :

Transfert de poudres entre des conteneurs de stockage en vrac et des cuves de mélange.

Chargement et déchargement des matériaux pendant le traitement par lots.

Conditionner les poudres dans des sachets, des pochettes ou des récipients avec un minimum de poussière.

Dans des secteurs tels que la production de préparations pour nourrissons, où l'hygiène et le contrôle des allergènes sont particulièrement essentiels, les SBV assurent les normes de confinement et de sécurité nécessaires.

Avantages par rapport aux vannes conventionnelles

Les vannes papillon ou les vannes à guillotine traditionnelles n'offrent pas le même niveau de confinement que les vannes papillon fendues. Les systèmes conventionnels entraînent souvent des fuites de produits, des dégagements de poussière et des risques de contamination.

En revanche, les vannes papillon en deux parties assurent :

Etanchéité étanche lors de la connexion et de la déconnexion.

Transfert contrôlé avec une exposition minimale.

Hygiène améliorée grâce à des composants faciles à nettoyer.

Cela en fait le choix préféré dans les environnements sensibles.

Perspectives d'avenir

À mesure que les deux secteurs continuent de progresser, la demande d’une sécurité accrue, d’une meilleure hygiène et d’une manipulation plus efficace des poudres ne fera qu’augmenter. Les innovations dans la technologie des vannes papillon divisées se concentrent sur :

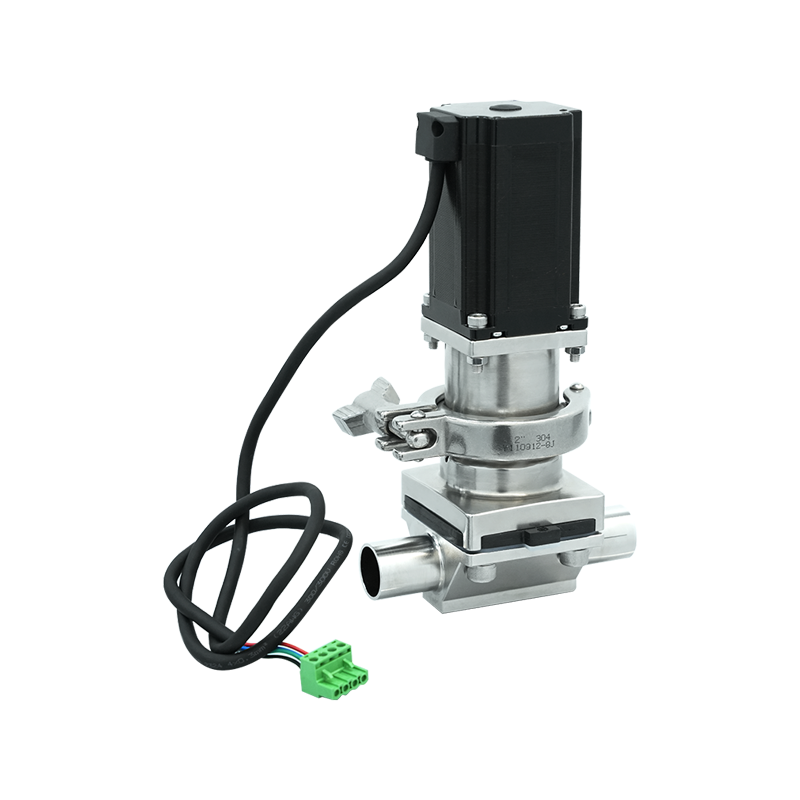

Automatisation et intégration plus intelligentes avec les systèmes de contrôle numérique.

Matériaux améliorés qui améliorent la durabilité et la nettoyabilité.

Des conceptions plus compactes pour des installations peu encombrantes.

Pratiques de fabrication respectueuses de l’environnement pour soutenir les objectifs de développement durable.

Ces tendances indiquent que les vannes papillon divisées resteront essentielles aux opérations pharmaceutiques et de transformation alimentaire dans un avenir prévisible.

Conclusion

Les vannes papillon fendues sont largement utilisées dans les industries pharmaceutique et agroalimentaire car elles assurent un confinement sécurisé, la conformité réglementaire, la sécurité des opérateurs et une manipulation efficace des matériaux. Leur capacité à manipuler des poudres et des granulés dans un système hygiénique et fermé les rend indispensables pour garantir l’intégrité du produit et répondre à des normes de sécurité strictes.

Dans le secteur pharmaceutique, ils protègent les travailleurs de l’exposition à des médicaments puissants tout en empêchant la contamination croisée. Dans la transformation des aliments, ils protègent les ingrédients de la poussière, des allergènes et de la contamination microbienne. Combinés à un nettoyage facile et à une intégration polyvalente, ces avantages expliquent pourquoi les vannes papillon divisées sont devenues une norme mondiale dans les environnements de production sensibles.