Caractéristiques et processus de production de la vanne à membrane de fond de réservoir sanitaire

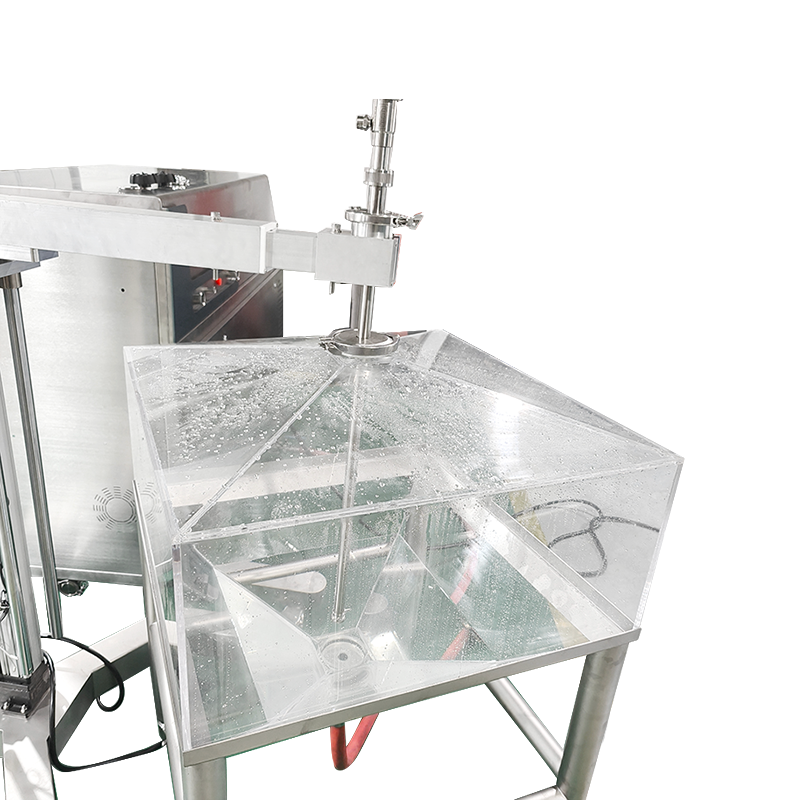

1 Aucune rétention : la conception unique du diaphragme garantit que le matériau est complètement vidé lorsque la vanne est fermée, évitant ainsi les résidus de matériau et la contamination croisée.

2 Très propre : la surface de la valve a été spécialement traitée, lisse sans espace mort, facile à nettoyer et à désinfecter.

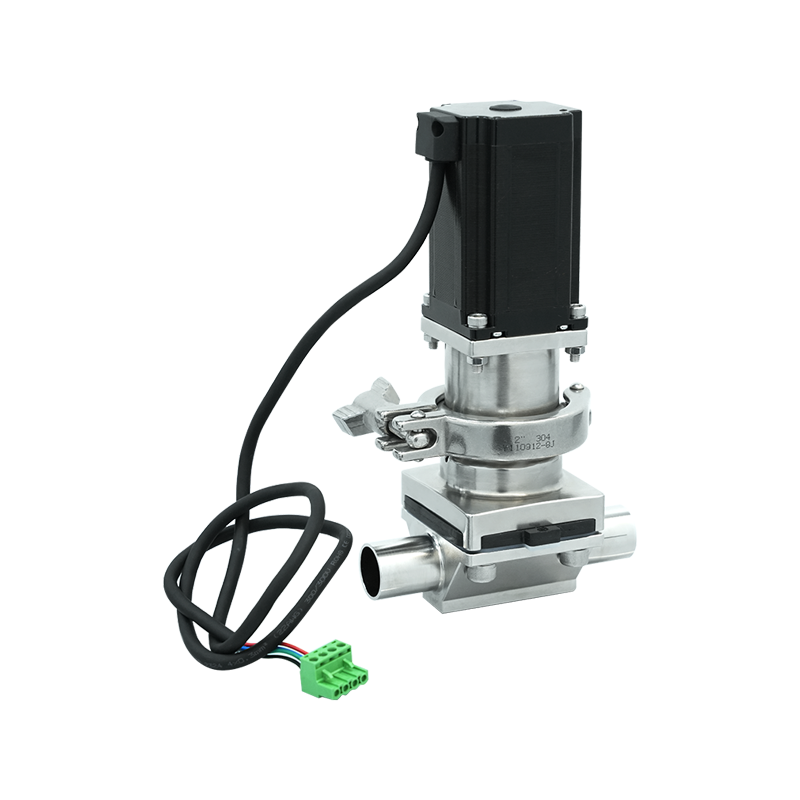

3 Une variété de sélection d'actionneurs : des actionneurs pneumatiques, électriques et autres peuvent être sélectionnés en fonction des besoins réels pour répondre aux exigences des différents niveaux de pression.

4 Traitement de polissage : la surface du corps de vanne peut être polie mécaniquement ou électropolie selon les exigences des clients pour améliorer l'esthétique et la résistance à la corrosion de la vanne.

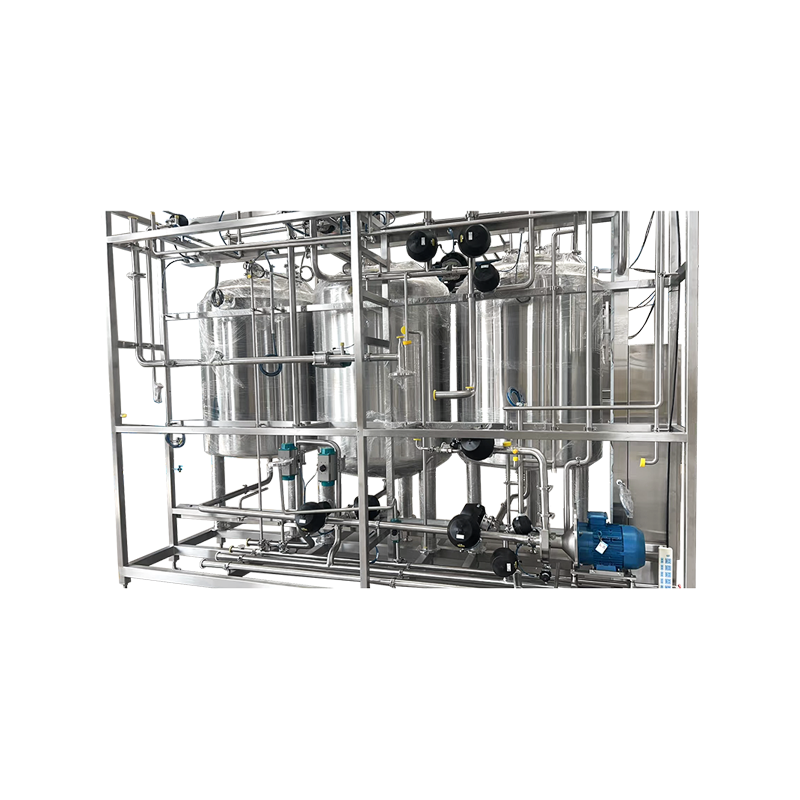

5 conception sanitaire : conforme aux normes d'hygiène des industries biopharmaceutiques et agroalimentaires, pour garantir que le produit est pur et non polluant

6 En bref, la vanne sanitaire à membrane de fond de réservoir en acier inoxydable est une sorte de vanne sanitaire adaptée aux industries biopharmaceutiques et de transformation alimentaire, etc. Elle présente les caractéristiques d'absence de stagnation, un degré élevé de propreté, une variété de choix d'actionneurs et un traitement poli.

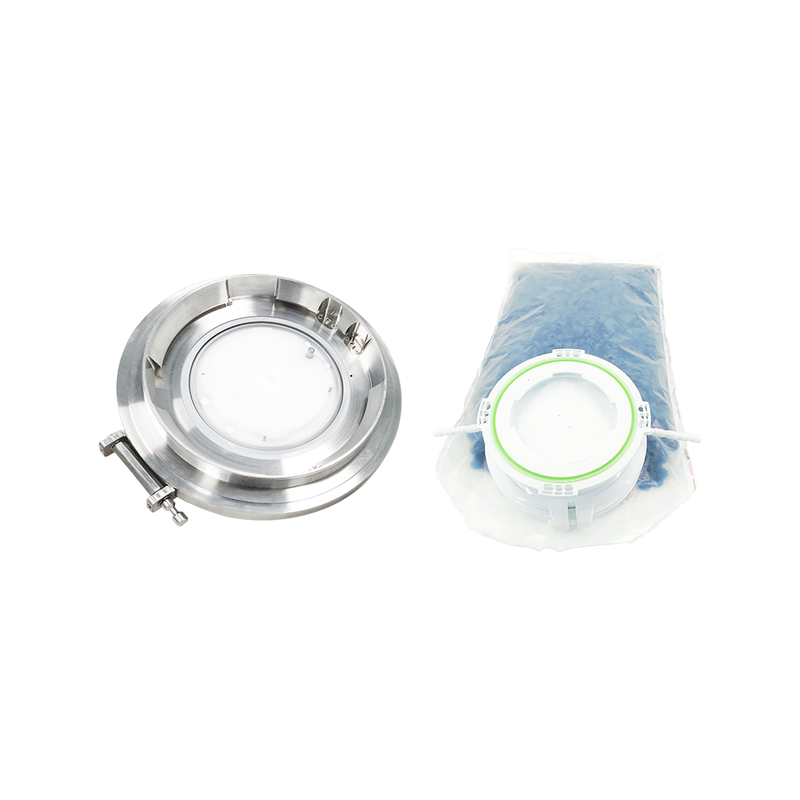

Processus de fabrication et d’assemblage de diaphragmes de précision. Cette partie du processus est directement liée à l'étanchéité, à la résistance à la corrosion et à la durée de vie de la vanne, et constitue la partie la plus importante du processus.

Tout d'abord, le choix du matériau du diaphragme est extrêmement critique, il doit répondre aux normes de qualité alimentaire ou pharmaceutique des matériaux polymères, tels que le PTFE renforcé (polytétrafluoroéthylène) ou l'EPDM (EPDM), ces matériaux ont non seulement une bonne stabilité chimique, une résistance à une variété de milieux, mais ont également une excellente élasticité et résistance à l'abrasion, pour garantir l'effet d'étanchéité d'une utilisation à long terme.

L'étape suivante est le processus de moulage par membrane, qui adopte principalement la technologie de moulage ou de moulage par injection. Grâce à une température et une pression contrôlées avec précision, le matériau est uniformément réparti dans le moule pour former des formes et des tailles qui répondent aux exigences de conception. Après moulage, le diaphragme est soumis à une inspection dimensionnelle stricte et à un traitement de surface pour garantir qu'il est exempt de défauts et de trous d'air et pour améliorer la qualité globale.

Pendant la phase d'assemblage, le diaphragme est soigneusement placé à l'intérieur du corps de la vanne, où il est étroitement ajusté au siège de la vanne et au mécanisme d'entraînement. Ce processus nécessite une précision d'assemblage extrêmement élevée et tout léger écart peut affecter les performances d'étanchéité de la vanne. Par conséquent, à l’aide de gabarits, de montages et d’équipements de test avancés, les travailleurs doivent effectuer plusieurs débogages et étalonnages jusqu’à ce que l’état d’assemblage optimal soit atteint.

Enfin, l'ensemble de la vanne doit également subir une série de tests de performances, notamment un test de pression, un test d'étanchéité, un test de résistance à la corrosion, etc., pour garantir qu'elle peut fonctionner de manière stable et fiable dans diverses conditions de travail. Seuls les produits qui réussissent ces tests stricts peuvent être reconnus comme vannes à membrane de fond de réservoir sanitaires qualifiées et, à terme, être utilisés dans les industries alimentaires, pharmaceutiques et autres qui nécessitent des conditions sanitaires très élevées.