L’industrie pharmaceutique opère dans l’un des environnements réglementaires les plus stricts au monde. Les médicaments, vaccins et autres produits pharmaceutiques doivent être fabriqués dans des installations qui adhèrent aux bonnes pratiques de fabrication (BPF). Parmi les nombreuses exigences des BPF, l’une des plus critiques est le nettoyage et le contrôle de la contamination. Toute trace de résidu, de poussière ou de contamination microbienne peut compromettre la sécurité et l'efficacité du produit, entraînant une non-conformité réglementaire, des rappels et des risques pour la santé des patients. Pour maintenir le plus haut niveau d'hygiène, l'industrie s'appuie sur des machines de nettoyage spécialisées GMP conçues pour garantir la cohérence, l'efficacité et la validation du processus de nettoyage.

Cet article explore les types de Machines de nettoyage BPF couramment utilisés dans les installations pharmaceutiques, leurs fonctions et pourquoi ils sont indispensables à la fabrication de médicaments modernes.

L’importance du nettoyage BPF dans les produits pharmaceutiques

Les BPF exigent que les équipements et installations pharmaceutiques restent propres, désinfectés et validés pour des performances constantes. Le nettoyage manuel ne peut à lui seul répondre à ces normes dans la plupart des cas, notamment dans le cadre de la fabrication à grande échelle. L'erreur humaine, les techniques de nettoyage incohérentes et le risque de contamination font de l'automatisation une solution plus fiable. Les machines de nettoyage GMP relèvent ces défis en fournissant des cycles de nettoyage standardisés, des protocoles validés et des résultats reproductibles, tout en minimisant le risque de contamination croisée.

Types de machines de nettoyage BPF

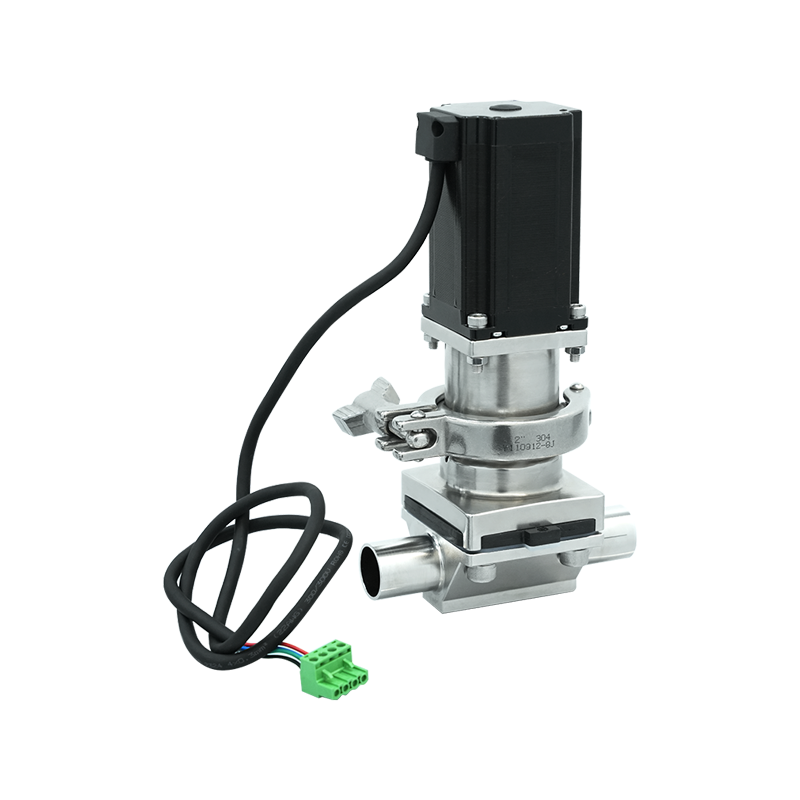

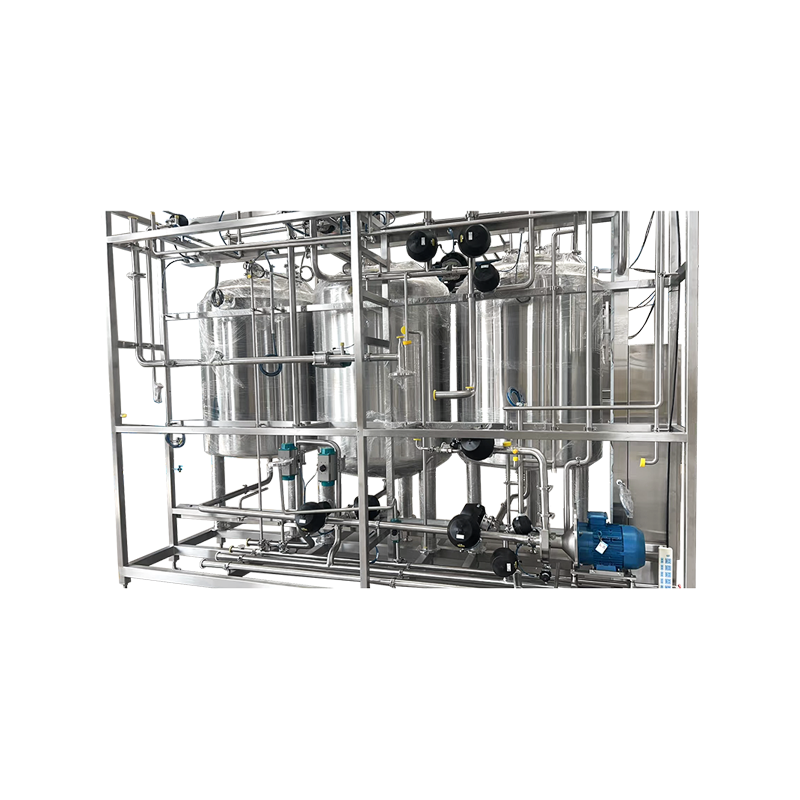

1. Systèmes de nettoyage en place (CIP)

Les systèmes de nettoyage en place (CIP) font partie des solutions de nettoyage les plus utilisées dans l'industrie pharmaceutique. Ces systèmes sont conçus pour nettoyer les surfaces intérieures des équipements de traitement, tels que les réacteurs, les réservoirs et les pipelines, sans nécessiter de démontage.

-

Comment ils fonctionnent : Les systèmes CIP font circuler des agents de nettoyage, de l'eau et parfois de la vapeur à travers l'équipement. Les contrôles automatisés garantissent que les paramètres de nettoyage tels que la température, le débit et la durée sont surveillés et documentés avec précision.

-

Avantages :

- Réduit le travail manuel et les erreurs humaines

- Garantit des résultats de nettoyage cohérents et validés

- Minimise les temps d'arrêt entre les cycles de production

- Réduit le risque de contamination causée par un démontage ou une manipulation incorrecte

Les systèmes CIP sont essentiels pour les formulations liquides, les processus de fermentation et les environnements de production stériles.

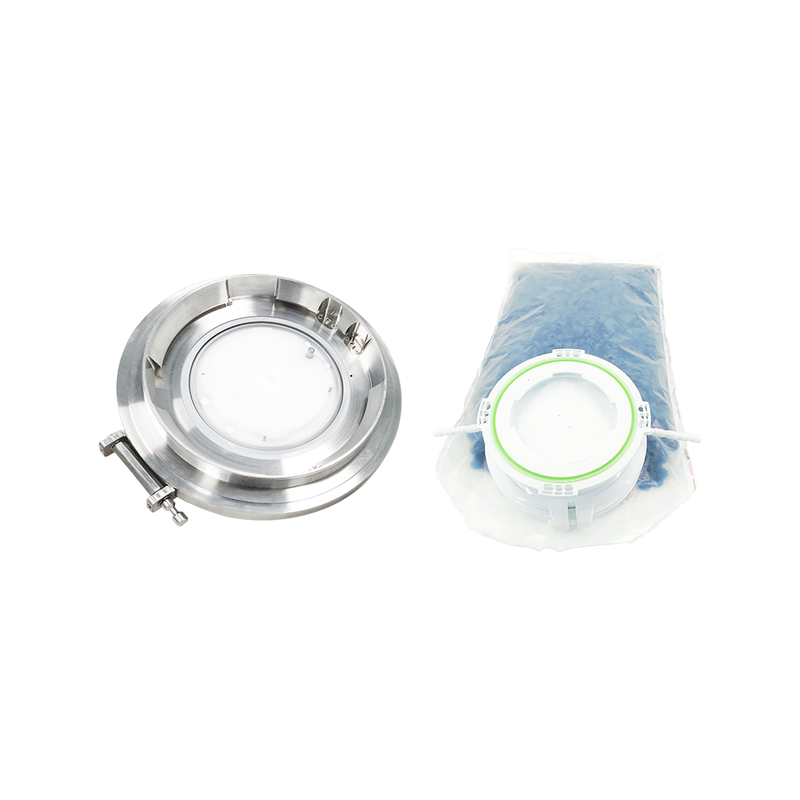

2. Systèmes de nettoyage hors place (COP)

Alors que les systèmes CIP nettoient l'équipement sur place, les systèmes Clean-out-of-Place (COP) sont conçus pour les composants qui doivent être démontés et retirés avant le nettoyage. Les exemples incluent les petites pièces, les vannes, les filtres, la verrerie et autres équipements amovibles.

-

Comment ils fonctionnent : Les systèmes COP se composent généralement de réservoirs ou de laveurs automatisés où les pièces sont immergées ou pulvérisées avec des solutions de nettoyage dans des conditions contrôlées.

-

Avantages :

- Fournit un nettoyage en profondeur pour les pièces petites et complexes

- Assure une élimination complète des résidus qui peuvent ne pas être accessibles pendant le CIP

- Automatise un processus traditionnellement à forte intensité de main d’œuvre

Les systèmes COP sont souvent utilisés en combinaison avec le CIP pour réaliser une stratégie de nettoyage complète dans les installations pharmaceutiques.

3. Laveuses de pièces automatisées

Les laveuses de pièces automatisées sont des machines spécialisées utilisées pour nettoyer les petits équipements et composants jouant un rôle dans la production de médicaments, tels que les bouteilles en verre, les palettes de mélange, les aiguilles de remplissage et les bouchons.

-

Comment ils fonctionnent : Semblables aux lave-vaisselle industriels, ces machines utilisent des jets de pulvérisation à haute pression, de l'eau chauffée, des détergents et des cycles de rinçage pour éliminer les résidus.

-

Avantages :

- Réduit le récurage et la manipulation manuelle

- Fournit des cycles de nettoyage reproductibles et validés

- Peut être intégré à des systèmes de séchage pour préparer les pièces à une réutilisation immédiate

Ces machines sont particulièrement utiles dans les environnements de traitement aseptiques, où la stérilité est primordiale.

4. Stérilisateurs et autoclaves

Les stérilisateurs, y compris les autoclaves, sont des machines de nettoyage BPF essentielles utilisées pour éliminer la contamination microbienne. Alors que le nettoyage élimine les résidus, la stérilisation garantit que les surfaces sont exemptes de bactéries, virus, champignons et spores.

-

Comment ils fonctionnent : Les autoclaves utilisent de la vapeur sous pression à haute température pour stériliser l'équipement, tandis que d'autres stérilisateurs peuvent utiliser de la chaleur sèche, du gaz (oxyde d'éthylène) ou des rayonnements selon l'application.

-

Avantages :

- Fournit une méthode validée de contrôle microbien

- Garantit la stérilité des équipements réutilisables tels que les outils chirurgicaux, la verrerie et les composants en acier inoxydable

- Répond aux exigences réglementaires strictes pour la production de médicaments aseptiques

Les machines de stérilisation sont indispensables dans la fabrication de vaccins, la production de médicaments injectables et d’autres formes posologiques stériles.

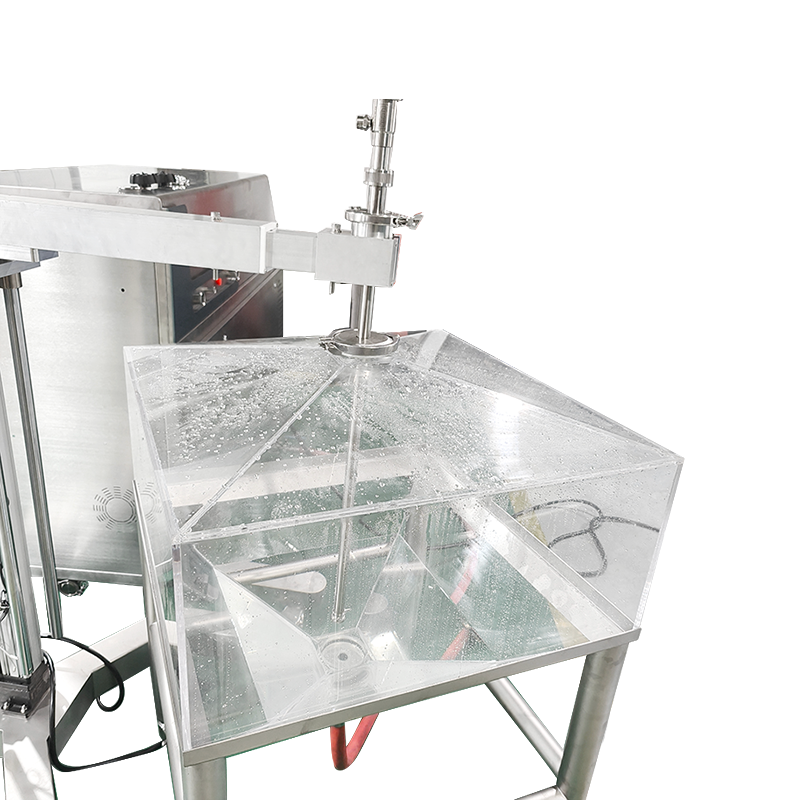

5. Lave-flacons, ampoules et bouteilles

Dans les emballages pharmaceutiques, les récipients tels que les flacons, les ampoules et les bouteilles doivent être soigneusement nettoyés avant d'être remplis. Les BPF exigent que ces conteneurs soient exempts de particules et de contamination microbienne.

-

Comment ils fonctionnent : Les machines à laver les récipients utilisent des jets d'eau purifiée, d'air ou de solutions stérilisantes pour laver et rincer les récipients. Ils peuvent également intégrer des tunnels de dépyrogénation pour éliminer les pyrogènes tels que les endotoxines.

-

Avantages :

- Assure la stérilité des matériaux d’emballage

- Empêche la contamination pendant le processus de remplissage

- Fournit un nettoyage validé et reproductible

Ces machines sont particulièrement critiques dans la fabrication de produits injectables et ophtalmiques.

6. Machines de nettoyage par ultrasons

Les machines de nettoyage à ultrasons utilisent des ondes sonores à haute fréquence pour créer des bulles microscopiques dans une solution de nettoyage liquide. Ces bulles s'effondrent avec une grande force, éliminant efficacement la saleté, les résidus et les contaminants, même dans les zones difficiles d'accès.

-

Comment ils fonctionnent : Les pièces sont immergées dans un bain à ultrasons rempli d'un agent nettoyant. L'effet de cavitation généré par les ondes sonores élimine les particules des surfaces et des crevasses.

-

Avantages :

- Efficace pour nettoyer les pièces complexes avec de petites ouvertures

- Réduit le besoin de récurage agressif ou de produits chimiques agressifs

- Garantit des résultats cohérents sans endommager les composants sensibles

Les nettoyeurs à ultrasons sont souvent utilisés pour les instruments de laboratoire, les pièces de précision et les outils chirurgicaux.

7. Machines de nettoyage des sols et des surfaces

Si le nettoyage des équipements est essentiel, l’hygiène des installations est tout aussi importante. Les BPF exigent que les zones de production pharmaceutique restent propres et contrôlées. Les épurateurs de sols, les systèmes d'aspiration et les machines de désinfection de surfaces spécialisés sont conçus pour les environnements pharmaceutiques.

-

Comment ils fonctionnent : Ces machines utilisent une filtration HEPA, des matériaux compatibles avec les salles blanches et des composants qui ne perdent pas leurs poils pour maintenir la propreté sans introduire de contaminants.

-

Avantages :

- Assure le respect des normes d’hygiène des installations GMP

- Empêche la contamination croisée entre les zones de production

- Prend en charge les classifications des salles blanches dans les environnements stériles

Le rôle de la validation et de la documentation

Les machines de nettoyage BPF ne concernent pas seulement les performances mécaniques : elles doivent également répondre aux exigences réglementaires pour la validation. Chaque cycle de nettoyage doit être documenté et vérifiable, garantissant la traçabilité et la conformité lors des audits. Les machines avancées incluent souvent des enregistrements électroniques, un enregistrement des données et une connectivité avec les systèmes d'exécution de fabrication (MES) pour une surveillance en temps réel.

Conclusion

L'industrie pharmaceutique dépend d'une large gamme de machines de nettoyage BPF pour maintenir la conformité, garantir la sécurité des patients et améliorer l'efficacité opérationnelle. Des systèmes de nettoyage sur place et de nettoyage hors place aux nettoyeurs à ultrasons, laveurs de flacons et autoclaves, chaque type de machine remplit un objectif unique en empêchant la contamination et en garantissant la qualité du produit.

En intégrant ces technologies dans les installations de production, les fabricants de produits pharmaceutiques peuvent répondre aux exigences rigoureuses des réglementations BPF tout en maintenant des normes de nettoyage cohérentes et validées. En fin de compte, ces machines jouent un rôle crucial en garantissant que chaque médicament délivré aux patients est sûr, efficace et exempt de contamination.