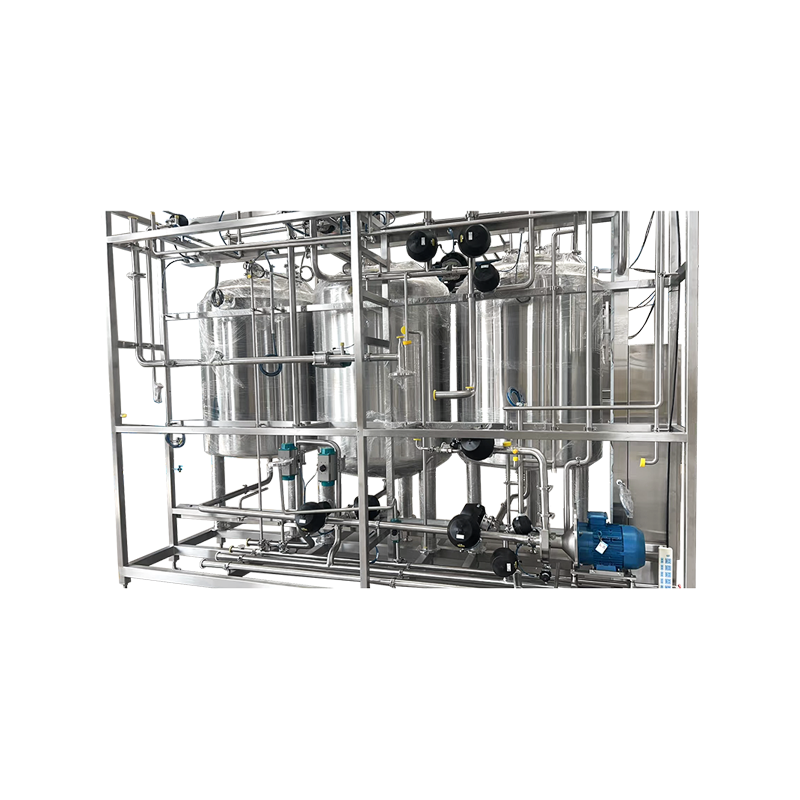

Dans les processus de haute pureté et aseptiques, Vannes à membrane pharmaceutiques sont confrontés à un certain nombre de défis particuliers, qui proviennent principalement des exigences strictes de l'industrie pharmaceutique en matière de pureté des produits, de sécurité et de contrôle des processus. En voici les principaux aspects :

1. Contrôle aseptique

L'environnement de processus aseptique exige que la vanne ne devienne pas une source de croissance microbienne tout au long de son cycle d'utilisation. La vanne à membrane doit être conçue avec une structure à branche morte pour réduire le risque de croissance bactérienne. Dans le même temps, ses matériaux et structures doivent pouvoir résister aux processus de nettoyage et de stérilisation à haute fréquence, tels que le CIP (nettoyage en place) et le SIP (stérilisation en place). Si le matériau du corps de la vanne ou du diaphragme ne résiste pas aux températures élevées ou à la corrosion, il sera endommagé lors d'une utilisation à long terme, affectant ainsi l'environnement aseptique.

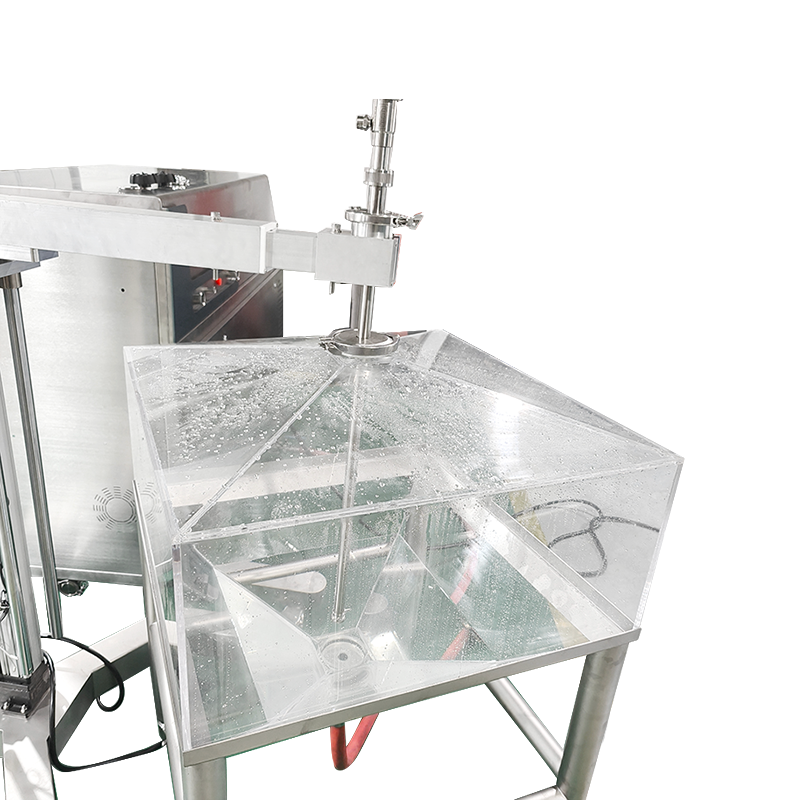

2. Exigences de haute pureté

L'eau ultra pure (WFI), l'eau pour injection, les principes actifs pharmaceutiques, etc. sont souvent utilisés dans les procédés pharmaceutiques. Ces fluides ont des exigences extrêmement élevées en matière de propreté de la surface interne de la vanne. Les parties en contact avec le fluide des vannes à membrane doivent généralement utiliser de l'acier inoxydable électropoli (tel que 316L), et la valeur Ra de la rugosité de la surface doit généralement être inférieure à 0,4 μm pour réduire les rejets de particules et les résidus chimiques. De plus, le matériau du diaphragme d'étanchéité doit contenir des substances extractibles et solubles extrêmement faibles pour éviter la contamination des médicaments.

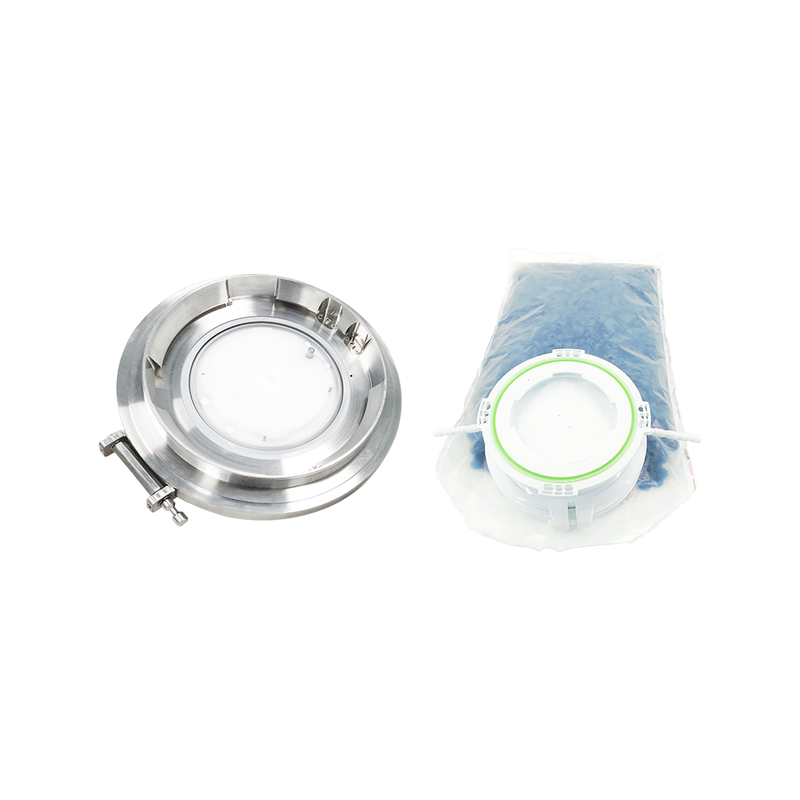

3. Compatibilité des matériaux et durabilité

Le matériau de la membrane de la vanne doit avoir une bonne compatibilité chimique et être capable de résister à la corrosion des produits de nettoyage, des désinfectants et des fluides de production. Les matériaux couramment utilisés incluent l'EPDM, le PTFE, le TFM, etc., mais chaque matériau a ses limites en matière de stabilité physique et chimique. À haute température, haute pression et fonctionnement fréquent, les dommages causés par la fatigue au diaphragme peuvent entraîner des risques de fuite ou de contamination.

4. Validation et traçabilité

Dans le cadre du système GMP (Good Manufacturing Practice), les vannes doivent prendre en charge la validation, l'étalonnage et la traçabilité tout au long du cycle de vie. Les composants des vannes à membrane doivent disposer de documents de certification de matériaux complets (tels que les certificats 3.1), être conformes aux normes FDA ou USP Classe VI et prendre en charge les enregistrements de numéros de lot traçables. De plus, la conception doit également être conforme aux normes internationales telles que l'EHEDG et l'ASME BPE.

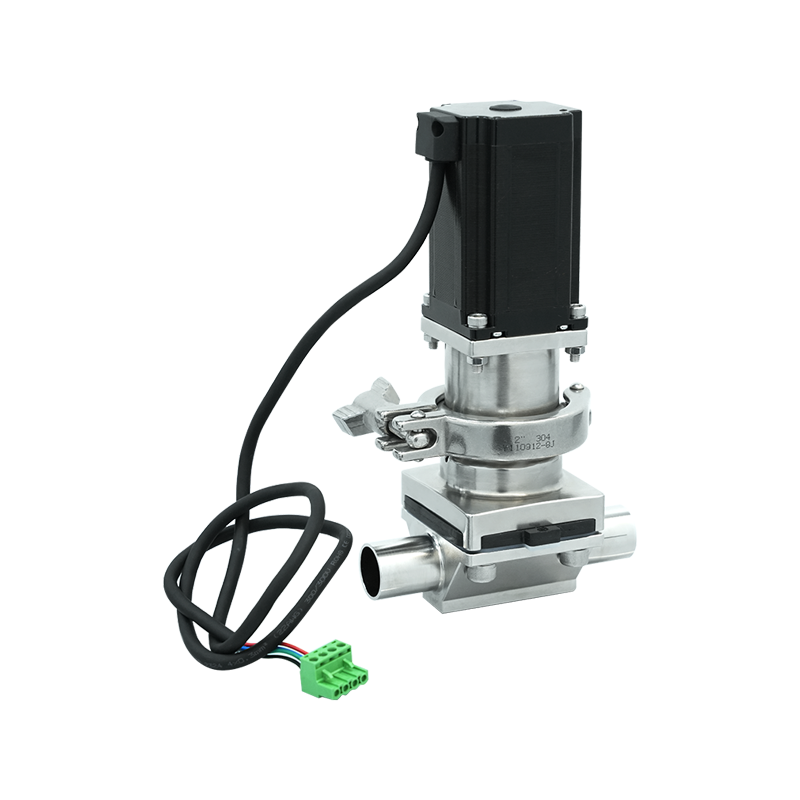

5. Intégration de l'automatisation et du contrôle des processus

Les installations pharmaceutiques modernes adoptent de plus en plus de systèmes de contrôle automatisés. Les vannes à membrane doivent intégrer des composants d'automatisation tels que des positionneurs intelligents et des dispositifs de retour de position pour prendre en charge un contrôle précis, une surveillance à distance et un enregistrement de données. Cela impose des exigences plus élevées en matière de compacité de la structure de la vanne et de stabilité de la transmission du signal, tout en garantissant que ces fonctions supplémentaires n'interfèrent pas avec la propreté et les performances d'étanchéité de la vanne.

L'application de la vanne à membrane pharmaceutique dans les processus de haute pureté et aseptiques doit répondre aux exigences strictes de stérilité, de propreté, de résistance à la corrosion, de sécurité des matériaux et d'intégration du système. Pour relever ces défis, les fabricants de vannes continuent d'optimiser leurs conceptions, de sélectionner des matériaux plus avancés et d'introduire des composants intelligents pour garantir la sécurité, l'efficacité et la contrôlabilité de l'ensemble de la chaîne de processus pharmaceutique.