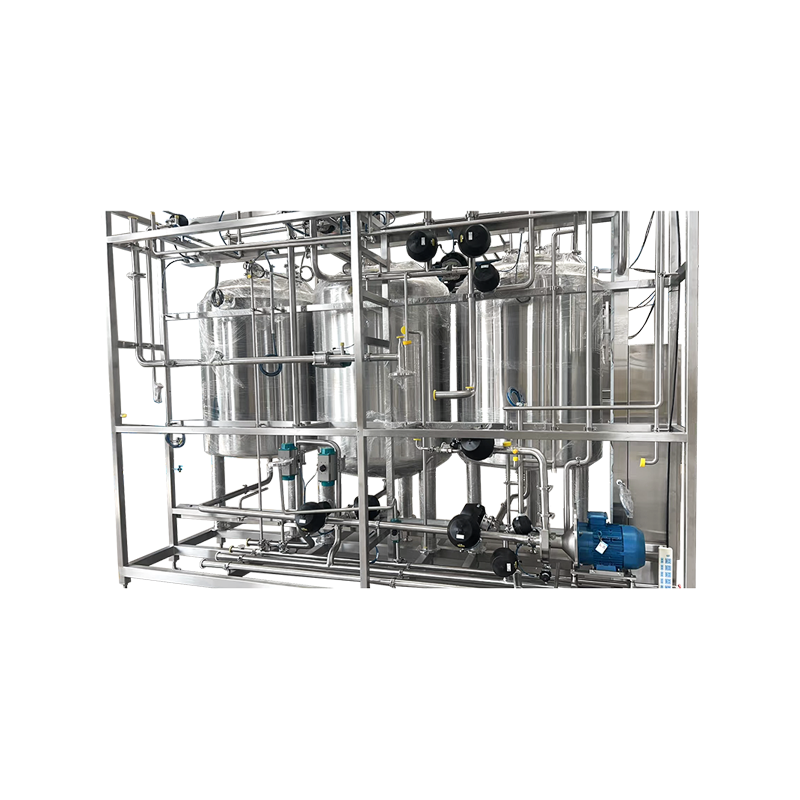

Dans l'industrie pharmaceutique, le processus répond à des exigences extrêmement élevées en matière de propreté, de stérilité et de contrôlabilité. La sélection de vannes adaptées est donc cruciale pour garantir la qualité des médicaments et la sécurité de la production. La vanne à membrane pharmaceutique est largement utilisée dans les domaines aseptiques et de haute pureté en raison de sa structure simple, de son étanchéité fiable et de son nettoyage facile. Pour sélectionner et utiliser correctement ce type de vanne, plusieurs facteurs doivent être pris en compte de manière globale.

1. Comprendre les exigences du processus

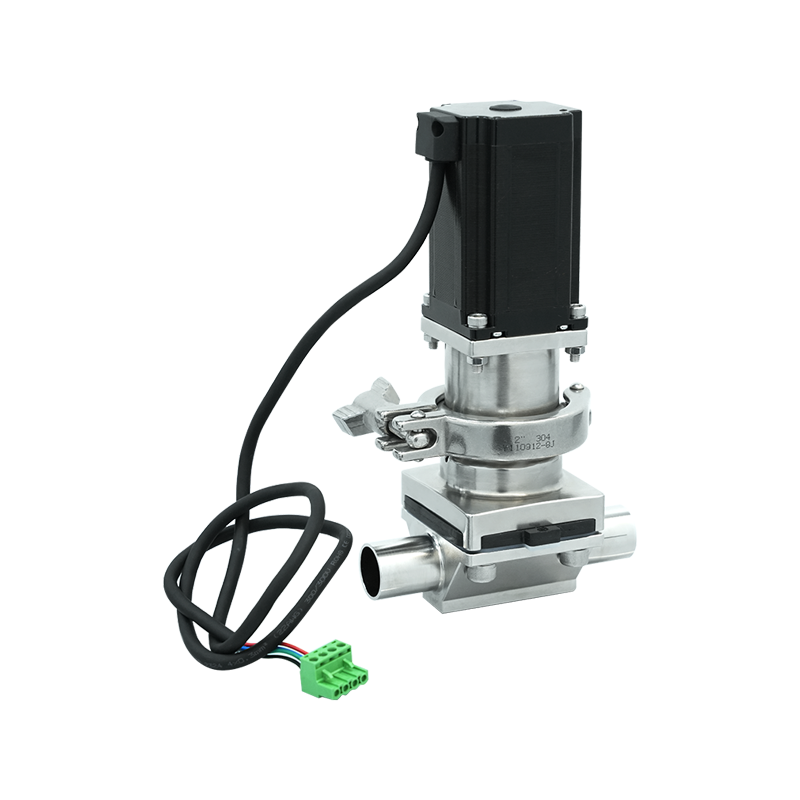

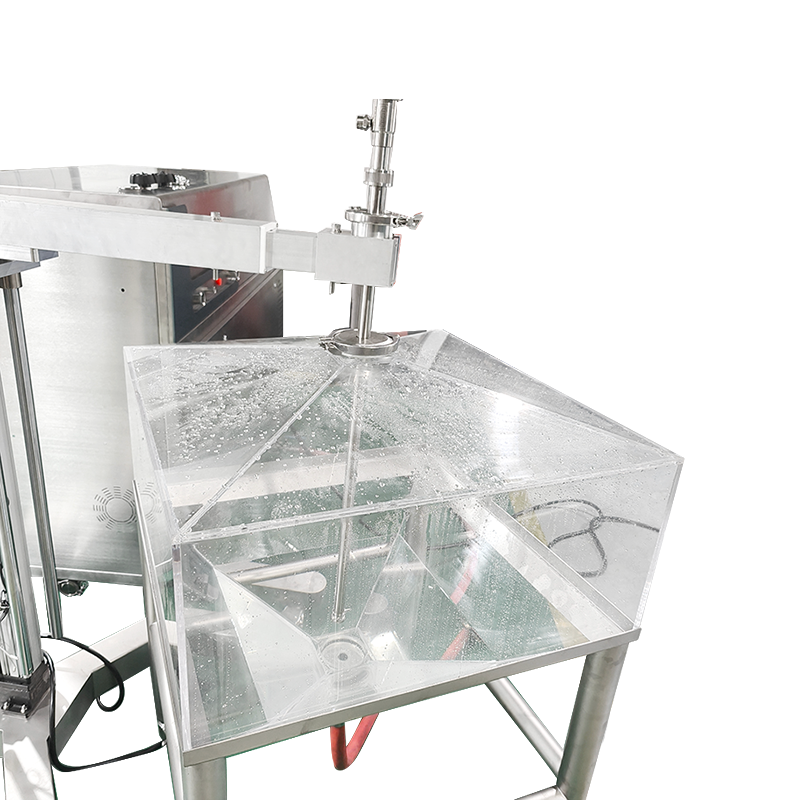

Avant de sélectionner une vanne, vous devez d'abord clarifier son scénario d'application. Par exemple : pour le transport de matières premières, le système de nettoyage (CIP/SIP), la décharge du réacteur ou le remplissage aseptique ? Différentes applications ont des exigences différentes en matière de matériaux de vanne, de méthodes de connexion et de méthodes de contrôle. Par exemple : les occasions de stérilisation à haute température nécessitent des matériaux résistants aux températures élevées et à la corrosion, tandis que les occasions de remplissage accordent plus d'attention à un contrôle précis et à une conception aseptique.

2. Concentrez-vous sur la sélection des matériaux

Valve à membrane pharmaceutique se compose généralement de deux parties : le corps de la vanne et le diaphragme. Le matériau commun du corps de la vanne est l'acier inoxydable 316L, qui présente une bonne résistance à la corrosion et une bonne résistance mécanique. Pour les membranes en contact avec le fluide, on utilise souvent du PTFE (polytétrafluoroéthylène), de l'EPDM (caoutchouc éthylène-propylène) ou leurs matériaux composites. Le PTFE présente une excellente résistance chimique et une résistance aux températures élevées, tandis que l'EPDM est plus adapté aux occasions présentant une élasticité élevée et des exigences d'étanchéité élevées. Les utilisateurs doivent faire des choix raisonnables en fonction de la composition réelle du fluide et des conditions de température.

3. La sélection doit prendre en compte la vérification et la certification

Conformément aux BPF (bonnes pratiques de fabrication pour les produits pharmaceutiques) et à la FDA, à l'USP et à d'autres normes réglementaires, les vannes à membrane doivent disposer de documents de vérification pertinents, tels que des matériaux conformes aux normes USP de classe VI, la certification FDA, des documents de traçabilité, etc. De plus, la vanne doit prendre en charge les opérations CIP (nettoyage en place) et SIP (stérilisation en place) pour garantir la propreté et l'efficacité de la stérilisation du système de canalisation.

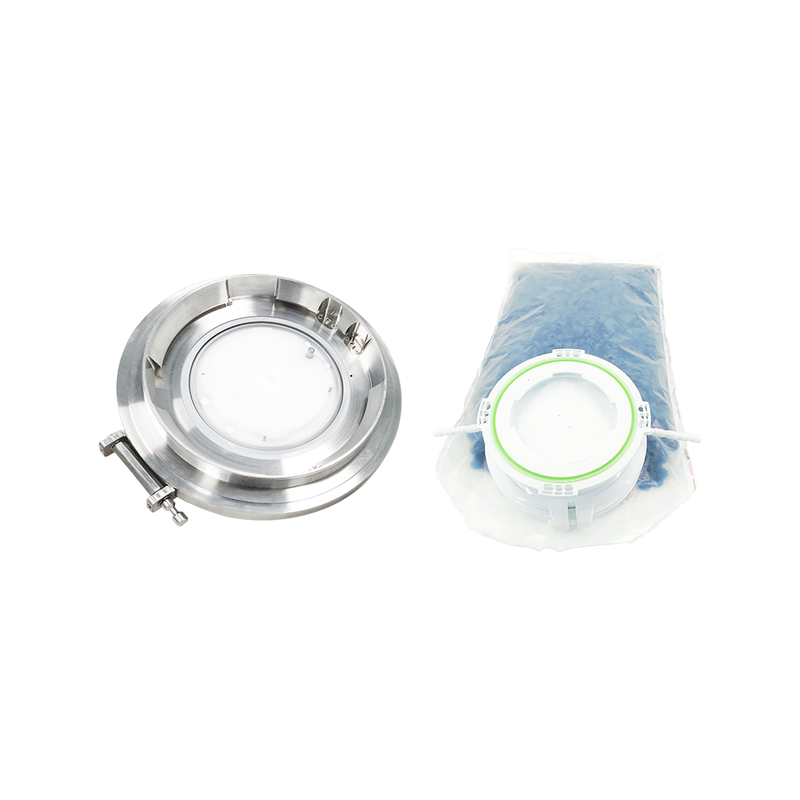

4. Faites attention à la structure de la vanne et à la méthode d'installation

Les vannes à membrane couramment utilisées dans l'industrie pharmaceutique ont une variété de structures telles que les vannes directes, de type T, de type U et de blocage. Les structures de type T et en bloc facilitent l'intégration du système et réduisent les angles morts, et sont particulièrement adaptées aux environnements stériles. La méthode de connexion peut être par soudage, par pince ou par bride. La connexion par pince est pratique pour le démontage et le montage mais doit assurer l'étanchéité. La connexion par soudage est plus adaptée aux systèmes continus à haute propreté.

5. Utilisation raisonnable et entretien régulier

Après la sélection, une utilisation correcte est également cruciale. Les commutations de surpression fréquentes doivent être évitées pour éviter une défaillance par fatigue de la membrane. Lors de l'utilisation, le vieillissement et l'usure du diaphragme doivent être vérifiés régulièrement et remplacés selon le cycle recommandé par le fabricant. Pendant le processus CIP/SIP, assurez-vous que la vanne est complètement ouverte pour éviter de nettoyer les coins morts et les angles morts de stérilisation.

La valve à membrane pharmaceutique est un élément clé du processus pharmaceutique. Une sélection et une utilisation correctes ne sont pas seulement liées à la qualité des médicaments, mais affectent également directement la vérification des équipements et la conformité réglementaire. En prenant en compte de manière exhaustive les exigences des processus, les propriétés des matériaux, les normes de certification et la post-maintenance, les entreprises peuvent créer un système de production plus sûr, plus efficace et conforme aux BPF.