Dans l'industrie pharmaceutique, il est crucial de garantir la pureté et l'absence de pollution des fluides (tels que les matières premières pharmaceutiques, les solvants, les liquides de nettoyage, etc.) pendant le processus de production. C'est pour cette raison qu'une vanne spécialement conçue pour les environnements hautement propres - la vanne à membrane pharmaceutique, est devenue un élément clé indispensable dans divers systèmes pharmaceutiques. Il offre non seulement de bonnes performances d'étanchéité, mais peut également empêcher efficacement la contamination des supports. Il est largement utilisé dans diverses lignes de production pharmaceutique telles que les injections, les liquides oraux et les produits biologiques.

La vanne est généralement fabriquée en acier inoxydable (tel que 316L), en matériaux EPDM ou PTFE de qualité alimentaire, et est conforme à de nombreuses normes internationales de l'industrie pharmaceutique telles que GMP, FDA, ASME BPE, etc., et convient aux conditions de travail difficiles telles que la stérilisation à haute température et les processus de nettoyage CIP/SIP.

Les principaux avantages des vannes à membrane

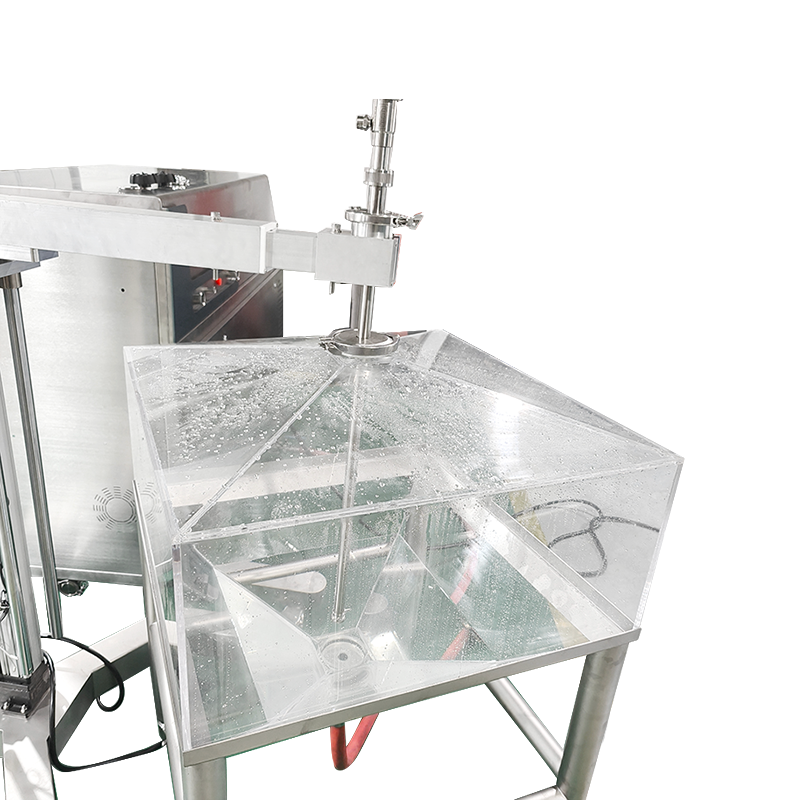

Conception sans angle mort, facile à nettoyer

La cavité intérieure du corps de valve est lisse et ne présente aucun espace résiduel, ce qui convient à un nettoyage et une stérilisation fréquents, répondant aux exigences strictes du processus pharmaceutique en matière de niveau d'hygiène.

Zéro risque de contamination

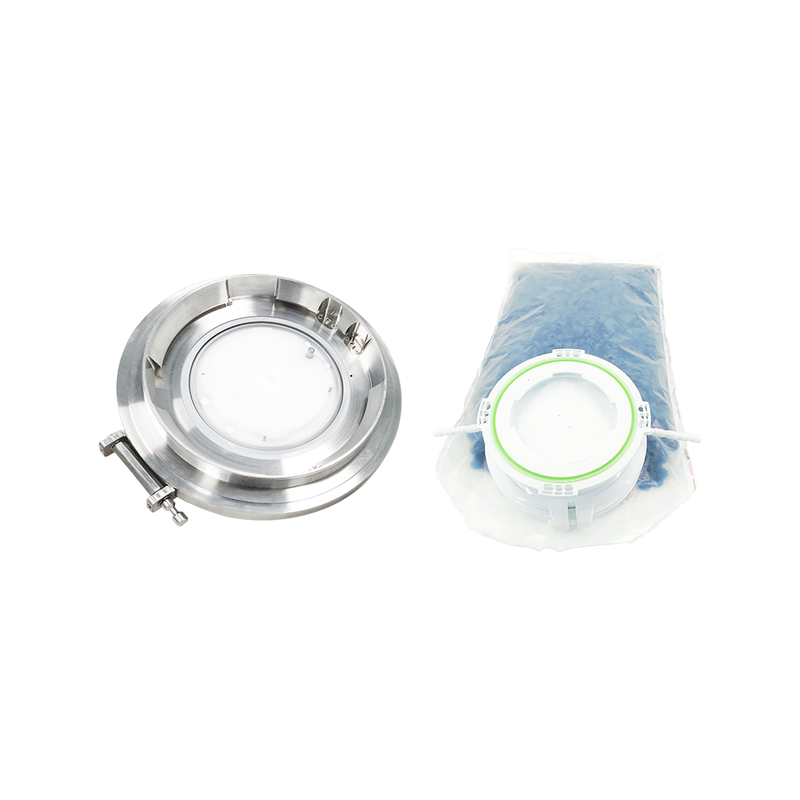

Le diaphragme isole complètement le mécanisme d'entraînement du fluide, empêchant ainsi les pièces métalliques d'entrer en contact avec les médicaments et empêchant la contamination croisée.

Forte résistance à la corrosion

Les matériaux sont constitués d'acier inoxydable hautement résistant à la corrosion et de caoutchouc spécial, adaptés à une variété de solutions acides et alcalines et de solvants organiques.

Excellentes performances d'étanchéité

Le diaphragme élastique peut s'adapter étroitement au siège de vanne pour garantir un fonctionnement sans fuite et assurer la stabilité du système.

Opération simple et entretien pratique

La structure est simple, avec peu de pièces, facile à démonter, à nettoyer et à remplacer, et à réduire les coûts d'exploitation et de maintenance.

Forte adaptabilité

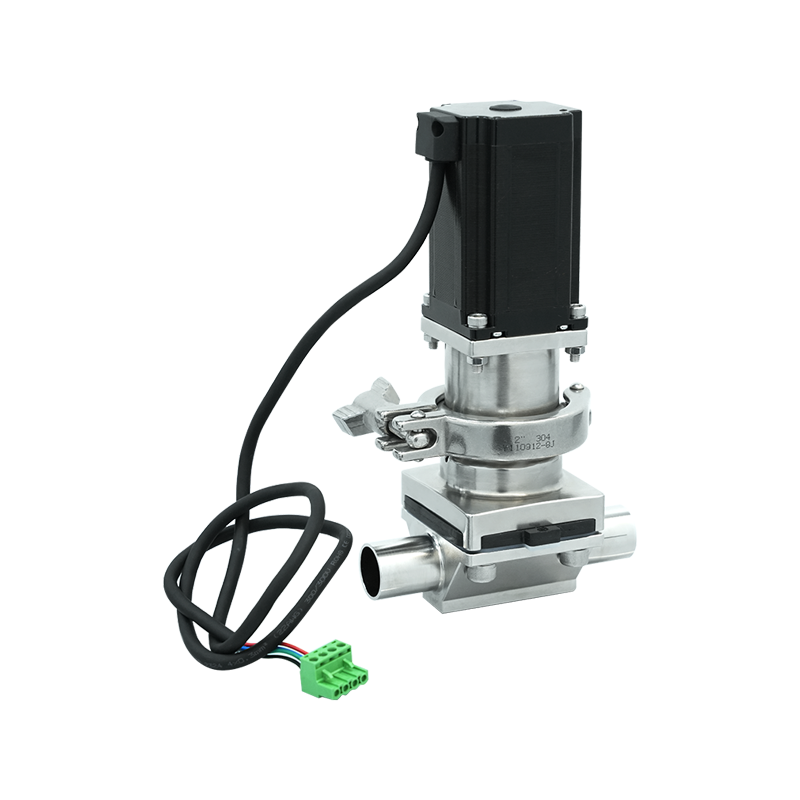

Prend en charge les modes de fonctionnement manuel, pneumatique, électrique et autres, et peut être intégré au système de contrôle automatique.

Principaux domaines d'application

Système de production API : utilisé pour le transport de matériaux de réaction, de catalyseurs, etc. ;

Atelier de préparation : contrôler le flux des injections, des liquides buvables, des sirops et autres médicaments ;

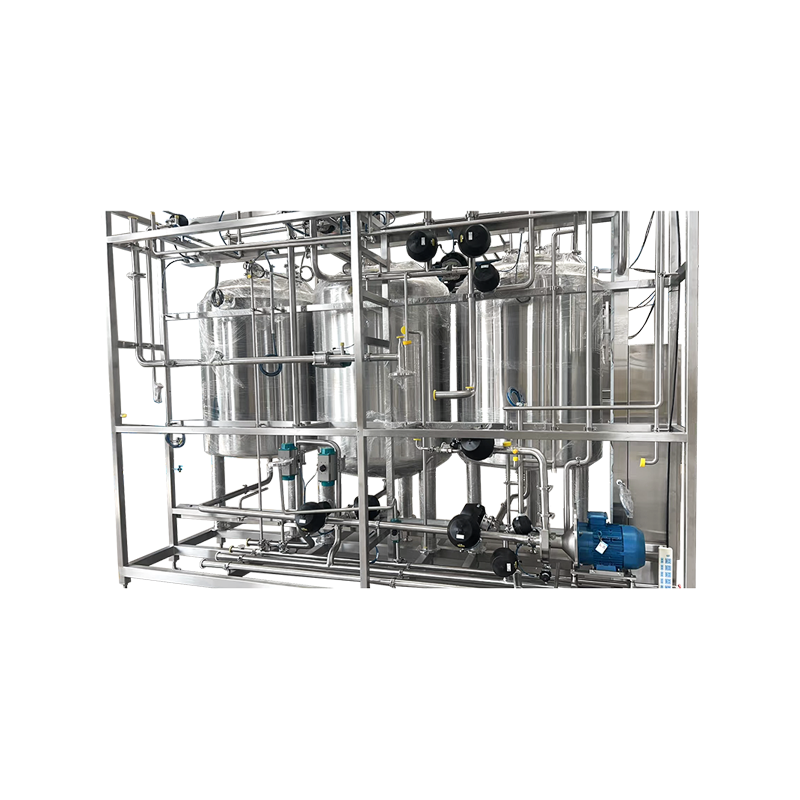

Système d'eau purifiée/eau pour injection (WFI/PW) : assurer la stérilité du système de qualité de l'eau ;

Système de nettoyage CIP/SIP : utilisé pour un contrôle précis du liquide de nettoyage ;

Équipements biopharmaceutiques : systèmes de pipeline de soutien tels que la culture cellulaire, les cuves de fermentation, les centrifugeuses, etc. ;

Équipements de laboratoire et pilotes : unité de contrôle des fluides dans la recherche et le développement de médicaments à petite échelle.

Alors que l'industrie pharmaceutique continue d'améliorer la qualité des produits et la conformité de la production, le Valve à membrane pharmaceutique devient progressivement une configuration standard dans l’ingénierie pharmaceutique moderne avec ses excellentes performances d’hygiène, son fonctionnement fiable et sa large applicabilité.

À l'avenir, avec les progrès de la fabrication intelligente et de la production continue, les vannes à membrane continueront à évoluer vers l'intelligence, la modularisation et des niveaux de propreté plus élevés. Le choix d'une vanne à membrane pharmaceutique conforme aux spécifications BPF et disposant de documents de validation complets est non seulement la base pour garantir la sécurité des médicaments, mais également une étape clé pour que les sociétés pharmaceutiques évoluent vers un développement de haute qualité.